Täyslasitetut tuotteet ovat kotimaisen keraamisten laattojen teollisuuden valtavirran trendikategoria viimeisten kymmenen vuoden aikana, ja lasitteen reikävirheet ovat yleisimpiä täyslasitettujen tuotteiden tuotannossa, ja se on myös yksi niistä tuotantovirheistä, joita on vaikea välttää kokonaan, mikä suoraanvaikuttaa tuotteen lasitteen laatuun ja valmiin tuotteen erinomaiseen nopeuteenNeulanreikävirheitä aiheuttavia tekijöitä on monia, kuten aihiot, lasitteet, tuotantoprosessiparametrit ja polttojärjestelmät. Lasitteisiin kuuluvat täyslasite ja pintalasite. Tässä artikkelissa tutkitaan pääasiassa pintalasitteen koostumuksen vaikutusta neulanreikävirheisiin, käsitellään fluksisuhteen ja kaavan kokonaismäärän välistä suhdetta laajalla polttoalueella ja laajalla käyttöalueella, sekä korkean lämpötilan materiaalisuhteen ja kokonaistilavuuden välistä suhdetta ja käsitellään ratkaisua lasitteen neulanreikävirheiden nopeaan ja tehokkaaseen hallintaan ja vähentämiseen.

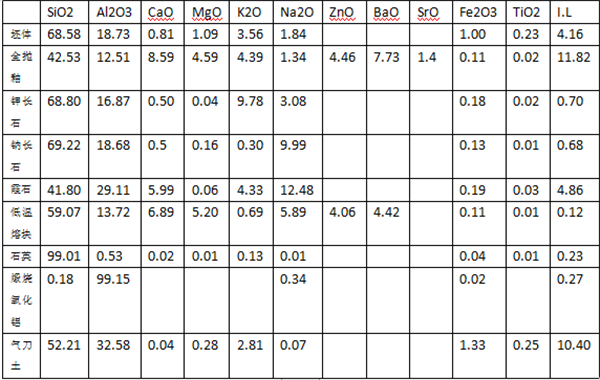

Testi suoritettiin tunnetussa keramiikkayrityksessä Qingyuanissa. Uunin pituus oli 325 m, polttosykli oli 48 minuuttia, rengaslämpötila oli 1166–1168 °C, pintalasite levitettiin kaapimalla lasitetta ja lasite levitettiin täyslasitteen lasitusmenetelmällä. Neulanreikävirheiden lukumäärä 400 mm × 800 mm:n alueella laskettiin. Vihreiden kappaleiden, täyslasitteen ja testissä käytettyjen lasitteen raaka-aineiden koostumus on esitetty taulukossa 1.

2.1 Fluksisuhteen ja palaneen maan/palaneen alumiinin suhteen vaikutuksen testaus neulanreikiin

Alkuperäinen: albiitti 12, kaliummaasälpä 31, kvartsi 20, kaasuveitsimaa 10, poltettu alumiini 22, matalan lämpötilan fritti 3, nefeliini 7, zirkoniumsilikaatti 9.

Alkuperäisen neliön perusteella suunnitellaan kaksitekijäinen kolmitasoinen testi, jossa tekijä A – virtaussuhde, tekijä B – palaneen maan ja palaneen alumiinin suhde (kvartsi, kaasuveitsimaa, matalan lämpötilan fritin määrä pysyy muuttumattomana).

A: kaliummaasälpä, albiitti nefeliinin muodossa suhteessa 3:1:3, taso A1 (albiitti / kaliummaasälpä / nefeliini = 11/28/10), A2 (albiitti / kaliummaasälpä / nefeliini = 10/25/13), A3 (albiitti / kaliummaasälpä / nefeliini = 9/22/16)

B: Poltettu alumiini palaneelle maalle suhteessa 3:5, B1 (palanut alumiini/palanut maa = 19/6), B2 (palanut alumiini/palanut maa = 16/11), B3 (palanut alumiini/palanut maa = 13/16)

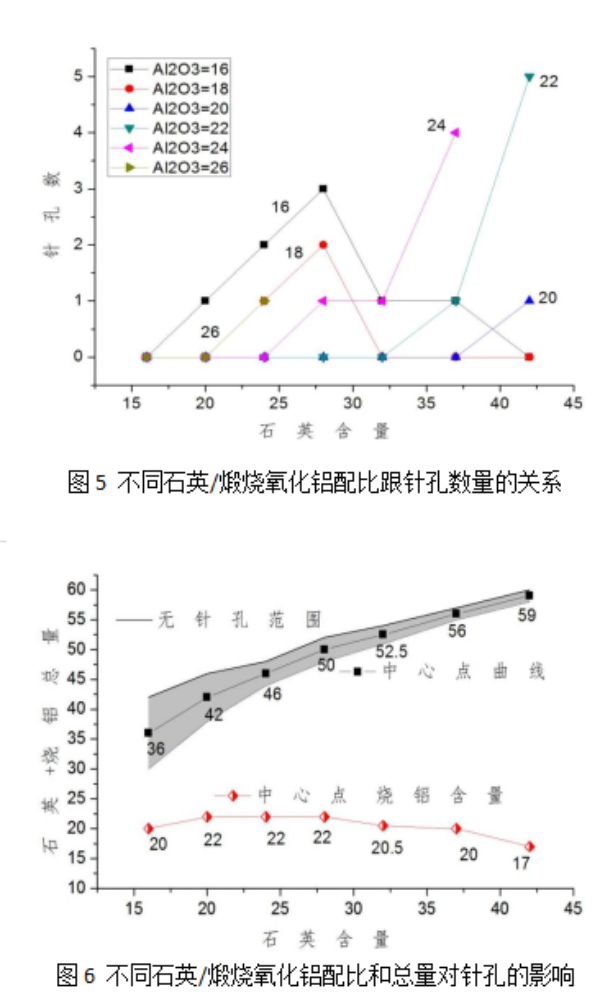

Neulanreikävirheitä aiheuttaa monia tekijöitä, ja on erityisen tärkeää korjata ja optimoida kaavan koostumus ja laaja polttoalue ei-neulanreikäisessä täyslasitetussa lasitteessa. Nefeliinin osuuden kasvaessa lasitekaavassa kalimaasälvän ja albiitin osuus pieneni, ja neulanreikien määrä osoitti laskevaa trendiä. Palaneen maan osuuden kasvaessa kalsinoidun alumiinioksidin osuus pieneni, ja neulanreikien määrä osoitti kasvavaa trendiä, ja päinvastoin. Mitä enemmän kaavassa on maa-ainesta ja kvartsia, sitä kapeampi on neulanreikätön alue ja sitä pienempi on laajuus.kaavan soveltaminen,Mitä enemmän nefeliinin ja kalsinoidun alumiinioksidin pitoisuutta on, sitä laajempi on kaavan soveltamisala ilman reikiä ja sitä laajempi on kaavan soveltamisala.

(1) Neulanreiät jaetaan kahteen tyyppiin: matalan lämpötilan neulanreikiin ja korkean lämpötilan neulanreikiin, ja matalan lämpötilan neulanreikien yleiset ominaisuudet ovat: neulanreikien määrä on suuri, koko on pieni, siihen liittyy suuri määrä piikikkäitä virheitä, ja yksipohjainen lasite ei ole pohjimmiltaan imukykyinen tai hyvin pieni; korkean lämpötilan neulanreikien yleiset ominaisuudet ovat: neulanreikien määrä on pieni, koko on suuri, piikikkä lämpö on vähäistä, siihen liittyy kraatterivirheitä, ja yksipohjainen lasite imee mustetta voimakkaammin.

(2) Tuotannossa esiintyvien reikävirheiden osalta on ensin määritettävä, onko kyseessä matalan lämpötilan vai korkean lämpötilan reikä. Todellisen tilanteen mukaan kalsinoitu alumiinioksidi on edullinen ratkaisu matalan lämpötilan reikiin ja nefeliini korkean lämpötilan reikiin.

(3) Kvartsin käyttö korkean lämpötilan materiaalina pohjalasitteen kaavassa pinnan lasitteen kypsyyslämpötilan ja korkean lämpötilan viskositeetin parantamiseksi on paljon vähemmän ilmeistä kuin kalsinoidun alumiinioksidin, ja mitä enemmän kvartsia on, sitä pienempi on alue ilman neulanreikiä, sitä kapeampi on käyttöalue.kaavan soveltaminen.

Sisältö FOSHAN CERAMIC MEGACINE -yritykseltä

Julkaisun aika: 21.11.2022